Łożyska toczne to kluczowe komponenty odpowiedzialne za minimalizowanie tarcia i zapewnienie płynnego ruchu obrotowego w maszynach. Ich trwałość i niezawodność w ogromnym stopniu zależą od jednego – ich prawidłowego smarowania.

Tradycyjne podejście do smarowania, oparte na stałych interwałach czasowych, powoli odchodzi do lamusa. Dlaczego? Bo nie uwzględnia realnego stanu technicznego łożyska. W dobie Przemysłu 4.0 coraz więcej firm wdraża inteligentne, oparte na danych metody smarowania łożysk, które nie tylko zwiększają żywotność komponentów, ale też ograniczają zużycie smaru i minimalizują ryzyko awarii.

Czym różni się nowoczesne smarowanie łożysk od tradycyjnych metod?

Tradycyjne, kalendarzowe smarowanie łożysk polega na dodawaniu określonej ilości smaru w równych odstępach czasu – bez względu na to, czy łożysko go potrzebuje, czy nie. Taka metoda często prowadzi do dwóch skrajności: przesmarowania (co powoduje wzrost tarcia i temperatury) lub niedosmarowania (co grozi zatarciem i uszkodzeniem elementów tocznych).

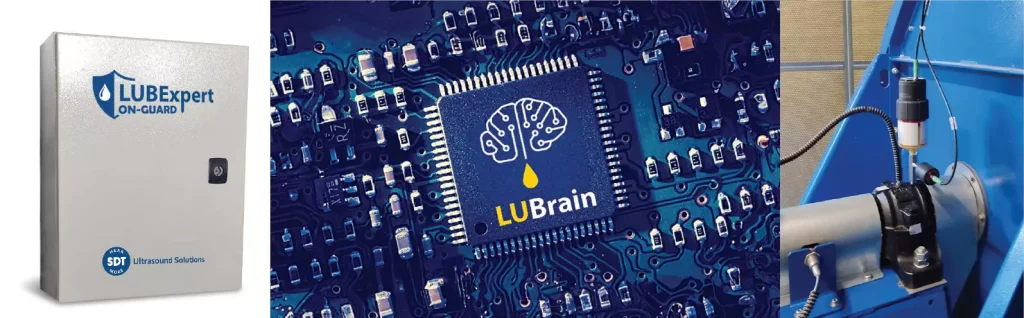

Zupełnie inne podejście reprezentują nowoczesne systemy smarowania oparte na stanie łożyska, które wykorzystują pomiary ultradźwięków do oceny faktycznego zapotrzebowania na smar.

Ultradźwięki w służbie niezawodności, a smarowanie łożysk

Fale ultradźwiękowe są emitowane naturalnie przez elementy maszynowe podczas pracy – ich poziom rośnie, gdy dochodzi do tarcia lub uszkodzeń. Nowoczesne sondy ultradźwiękowe wykrywają te zmiany z niezwykłą precyzją, pozwalając dokładnie ocenić, czy łożysko wymaga smarowania.

Na tej podstawie można przeprowadzić precyzyjne, etapowe smarowanie, monitorując reakcję łożyska na każdą porcję dodawanego smaru. Gdy poziom ultradźwięków zaczyna znów rosnąć – wiadomo, że wolna przestrzeń została wypełniona i należy zakończyć proces.

Trzy stany, które warto znać

Nowoczesna diagnostyka smarowania łożysk pozwala wykryć trzy kluczowe stany:

- Stan suchy – wysoki poziom ultradźwięków wskazuje na niedosmarowanie.

- Stan optymalny – poziom sygnału spada po każdej porcji smaru, aż do momentu wypełnienia przestrzeni roboczej.

Oprócz dwóch powyższych stanów zdarza się także sytuacja, w której mamy do czynienia z brakiem reakcji na proces smarowania. Miernik smarowania kontroluje reakcję łożyska na dostarczanie smaru, ale pomimo dodawania smaru nie słyszymy zmiany w pomiarze ultradźwięków. Ten brak reakcji łożyska na smar oznacza błąd smarowania, o czym poinformuje nas miernik.

Zdarza się tak w przypadku, kiedy mamy uszkodzoną linię smarną lub zatkany kanał. W tym wypadku powinniśmy sprawdzić linię dystrybucji smaru, naprawić wykryte uszkodzenia i przeprowadzić proces smarowania jeszcze raz.

Automatyzacja procesu – krok ku przyszłości

W miejscach szczególnie wrażliwych i trudno dostępnych z pomocą przychodzą zautomatyzowane systemy smarowania, które samodzielnie analizują dane z czujników ultradźwiękowych i precyzyjnie dozują smar według rzeczywistego zapotrzebowania. Taki system działa jak „dietetyk dla maszyn” – dba o ich kondycję, nie dopuszczając do ani nadmiaru, ani niedoboru środka smarnego.

Dlaczego warto postawić na inteligentne smarowanie łożysk?

- Większa niezawodność maszyn – eliminacja awarii spowodowanych błędnym smarowaniem.

- Oszczędność smaru – tylko tyle, ile faktycznie potrzeba.

- Optymalizacja pracy zespołu utrzymania ruchu – precyzyjna diagnostyka i dokumentacja procesu.

- Wczesna diagnostyka uszkodzeń łożysk – zanim przerodzą się w kosztowne awarie.

Smarowanie łożysk to nie tylko rutynowa czynność konserwacyjna – to dziś proces wspierany przez inteligentne technologie, który decyduje o żywotności całej maszyny. Dzięki wykorzystaniu ultradźwięków i automatycznych systemów diagnostyczno-smarujących, możemy mówić o nowej erze w utrzymaniu ruchu – bardziej efektywnej, precyzyjnej i przewidywalnej. W erze cyfrowego przemysłu warto zrewidować swoje podejście do smarowania i postawić na dane, nie na kalendarz.

Więcej szczegółów na temat diagnostyki łożysk w naszym najnowszym numerze „Pod kontrolą”: Inteligentne smarowanie oparte na diagnostyce łożysk